消失模铸造工艺流程全解析

点击这里,即可查看铸造加工订单页面

消失模铸造(Lost Foam Casting)是一种近无余量、精确成型的铸造工艺。以下将详细介绍消失模铸造的工艺流程。

一、模型制造

设计与建模

首先根据所需铸件的形状、尺寸和性能要求进行设计。这一过程需要利用计算机辅助设计(CAD)软件精确地构建三维模型。设计时要考虑到铸件的各个细节,如壁厚、加强筋的布局等,以确保铸件在使用中的强度和性能。

对于一些复杂的铸件,可能还需要进行模拟分析,如使用有限元分析(FEA)来预测铸件在不同工况下的应力分布,从而优化设计。

制作泡沫模样

利用聚苯乙烯(EPS)或可发性聚甲基丙烯酸甲酯(EPMMA)等泡沫材料,通过数控加工、模具发泡等方法制造泡沫模样。

数控加工适用于单件或小批量生产,能够精确地将设计好的三维模型转化为泡沫模样。模具发泡则适用于大批量生产,将泡沫珠粒填充到模具中,通过加热、发泡等工艺形成泡沫模样。在制作泡沫模样过程中,要严格控制泡沫的密度和尺寸精度,因为这些因素会直接影响到最终铸件的质量。

二、模样组合与粘结

模样组合

对于一些复杂的铸件,可能是由多个泡沫模样组合而成。在组合时,要确保各个模样之间的定位准确,可使用专门的定位装置来保证模样的相对位置关系。

粘结

采用专用的粘结剂将组合好的泡沫模样粘结在一起。粘结过程中要注意粘结剂的用量和涂抹均匀性,避免在粘结处产生缺陷,如缝隙过大或粘结不牢等。粘结后的模样要进行适当的干燥处理,以保证粘结强度。

三、涂挂涂料

涂料选择

根据铸件的材质、形状和工艺要求选择合适的涂料。涂料一般由耐火材料、粘结剂、添加剂等组成。例如,对于铸铁铸件,常用的耐火材料有石英粉、铝矾土等;对于铸钢铸件,则可能需要使用更高耐火度的材料如锆英粉等。

涂挂方法

可以采用浸涂、刷涂或喷涂等方法进行涂挂。浸涂适用于形状复杂的模样,能够确保涂料均匀地覆盖在模样表面,但要注意控制浸涂的速度和时间,避免涂料层过厚或过薄。刷涂适用于局部修补或小面积的涂挂,能够精确控制涂料的涂抹位置。喷涂则适用于大面积、大批量的涂挂,效率较高,但对操作环境要求较高,要避免涂料飞溅和雾化不良等问题。

涂挂后的涂料层需要进行干燥处理,一般采用自然干燥或烘干的方式。干燥后的涂料层应具有一定的强度和透气性,以保证在后续铸造过程中能够有效地防止金属液渗入泡沫模样,同时又能让泡沫分解产生的气体顺利排出。

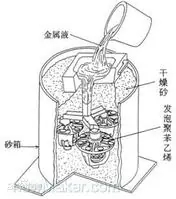

四、造型

砂箱准备

选择合适尺寸的砂箱,砂箱应具有足够的强度和密封性。在砂箱内铺设一定厚度的干砂,干砂的粒度、透气性等性能要符合铸造要求。

振实填充

将涂挂好涂料的泡沫模样放置在砂箱中,然后通过振动台对砂箱进行振动,使干砂逐渐填充到泡沫模样周围的空隙中。振动过程中要控制振动的频率、振幅和时间,以确保干砂能够紧实均匀地填充,避免出现局部疏松或紧实过度的情况。

在振实填充完成后,还需要在砂箱顶部覆盖一定厚度的干砂,并进行适当的压实,以保证砂型的整体稳定性。

五、浇注

金属液准备

根据铸件的材质要求,在熔炉中熔炼金属液。例如,对于铸铁件,要将生铁、废钢、合金等原料按照一定的配比加入到冲天炉或电炉中进行熔炼,在熔炼过程中要严格控制温度、化学成分等参数。

浇注操作

采用合适的浇注系统将金属液浇入砂型中。浇注时要控制浇注速度和浇注温度,浇注速度过快可能会导致金属液对砂型的冲击力过大,破坏砂型或造成铸件缺陷;浇注温度过低则可能导致金属液流动性差,无法充满整个型腔。在浇注过程中,随着金属液的注入,泡沫模样会逐渐被高温金属液汽化分解,分解产生的气体要通过涂料层的透气性通道排出砂型。

六、落砂与清理

落砂

在铸件凝固冷却后,将砂箱中的干砂清除,这一过程称为落砂。可以采用机械振动、喷砂等方法进行落砂。落砂时要注意避免对铸件造成损伤。

清理

对铸件进行清理,去除铸件表面的粘砂、毛刺等缺陷。可以采用抛丸、打磨等方法进行清理。抛丸能够有效地去除铸件表面的粘砂,同时还能提高铸件的表面硬度和光洁度;打磨则用于去除一些局部的毛刺或不平整之处,使铸件表面达到所需的精度和光洁度。

通过以上工艺流程,能够生产出质量较高的消失模铸件,在汽车、航空航天、机械制造等众多领域有着广泛的应用。